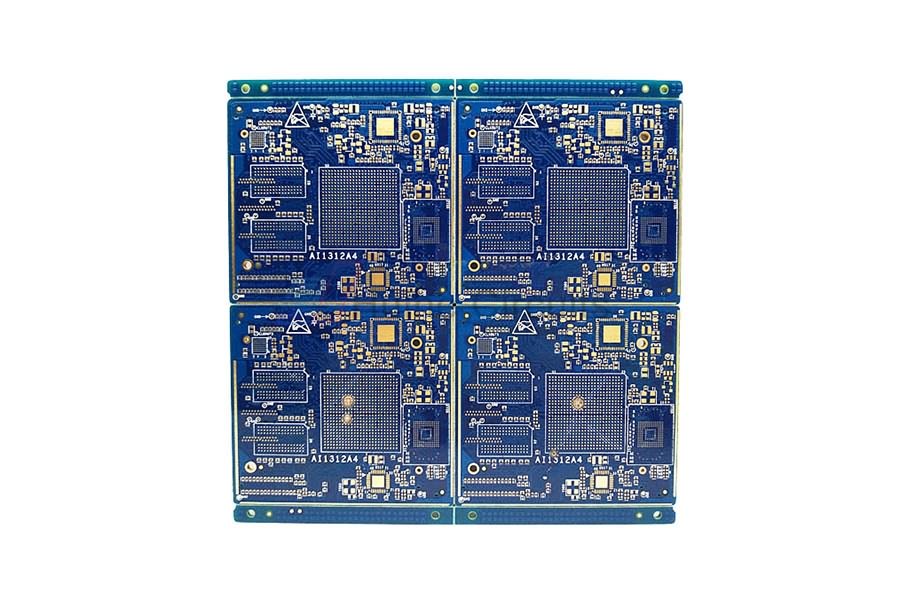

PCB de cobre pesado de control de impedancia ENIG de 4 capas

Precaucións para o deseño de enxeñería de PCB de cobre pesado

Co desenvolvemento da tecnoloxía electrónica, o volume de PCB é cada vez máis pequeno, a densidade é cada vez máis alta e as capas de PCB aumentan, polo tanto, esixe PCB en deseño integral, capacidade antiinterferencia, proceso e demanda de fabricabilidade é maior. e superior, xa que o contido do deseño de enxeñaría en gran medida, principalmente para a fabricabilidade de PCB de cobre pesado, a traballabilidade artesanal e a fiabilidade do deseño de enxeñería do produto, debe estar familiarizado co estándar de deseño e cumprir os requisitos do proceso de produción, facer o deseño deseñado. produto sen problemas.

1. Mellora a uniformidade e a simetría da colocación de cobre da capa interna

(1) Debido ao efecto de superposición da almofada de soldadura da capa interna e á limitación do fluxo de resina, o PCB de cobre pesado será máis espeso na zona con alta taxa de cobre residual que na zona con baixa taxa de cobre residual despois da laminación, o que resultará en desigualdades. espesor da placa e afectando ao parche e montaxe posterior.

(2) Debido a que o PCB de cobre pesado é groso, o CTE do cobre difire moito do do substrato e a diferenza de deformación é grande despois da presión e da calor.A capa interna de distribución de cobre non é simétrica e a deformación do produto é fácil de producir.

Os problemas anteriores deben mellorarse no deseño do produto, na premisa de non afectar a función e o rendemento do produto, a capa interna da zona libre de cobre na medida do posible.O deseño da punta de cobre e do bloque de cobre, ou cambiar a gran superficie de cobre a colocación de puntos de cobre, optimiza o enrutamento, fai que a súa densidade sexa uniforme, boa consistencia, fai que o deseño xeral do taboleiro sexa simétrico e fermoso.

2. Mellora a taxa de residuos de cobre da capa interna

Co aumento do espesor do cobre, a brecha da liña é máis profunda.No caso da mesma taxa residual de cobre, a cantidade de recheo de resina debe aumentar, polo que é necesario usar varias follas semicuradas para satisfacer o recheo de cola.Cando a resina é menor, é fácil levar á falta de laminación de cola e á uniformidade do grosor da placa.

A baixa taxa de cobre residual require unha gran cantidade de resina para encher e a mobilidade da resina é limitada.Baixo a acción da presión, o grosor da capa dieléctrica entre a área da folla de cobre, a área da liña e a área do substrato ten unha gran diferenza (o grosor da capa dieléctrica entre as liñas é o máis fino), o que é fácil de conducir. o fracaso de HI-POT.

Polo tanto, a taxa residual de cobre debe mellorarse na medida do posible no deseño da enxeñaría de PCB de cobre pesado, para reducir a necesidade de recheo de cola, reducir o risco de fiabilidade da insatisfacción do recheo de cola e unha capa media fina.Por exemplo, as puntas de cobre e o deseño de bloques de cobre colócanse nunha zona libre de cobre.

3. Aumenta o ancho de liña e o espazo entre liñas

Para PCB de cobre pesados, o aumento do espazo entre liñas non só axuda a reducir a dificultade do procesamento de gravado, senón que tamén ten unha gran mellora no recheo de cola laminada.O recheo de tea de fibra de vidro cun espazo pequeno é menor e o recheo de tea de fibra de vidro cun espazo grande é máis.O gran espazo pode reducir a presión do recheo de cola pura.

4. Optimice o deseño da almofada da capa interna

Para PCB de cobre pesado, porque o espesor do cobre é groso, ademais da superposición das capas, o cobre ten un gran grosor, ao perforar, a fricción da ferramenta de perforación na tarxeta durante moito tempo é fácil de producir o desgaste da perforación. , e despois afectar a calidade da parede do burato e afectar aínda máis a fiabilidade do produto.Polo tanto, na fase de deseño, a capa interior de almofadas non funcionais debe deseñarse o menos posible e non se recomendan máis de 4 capas.

Se o deseño o permite, as almofadas da capa interna deben deseñarse o máis grandes posibles.As almofadas pequenas provocarán un maior estrés no proceso de perforación, e a velocidade de condución da calor é rápida no proceso de procesamento, o que é fácil de provocar rachaduras de ángulo de cobre nas almofadas.Aumente a distancia entre a almofada independente da capa interna e a parede do burato tanto como o permita o deseño.Isto pode aumentar o espazo seguro efectivo entre o cobre do burato e a almofada da capa interna e reducir os problemas causados pola calidade da parede do burato, como microcurto, falla CAF, etc.